- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

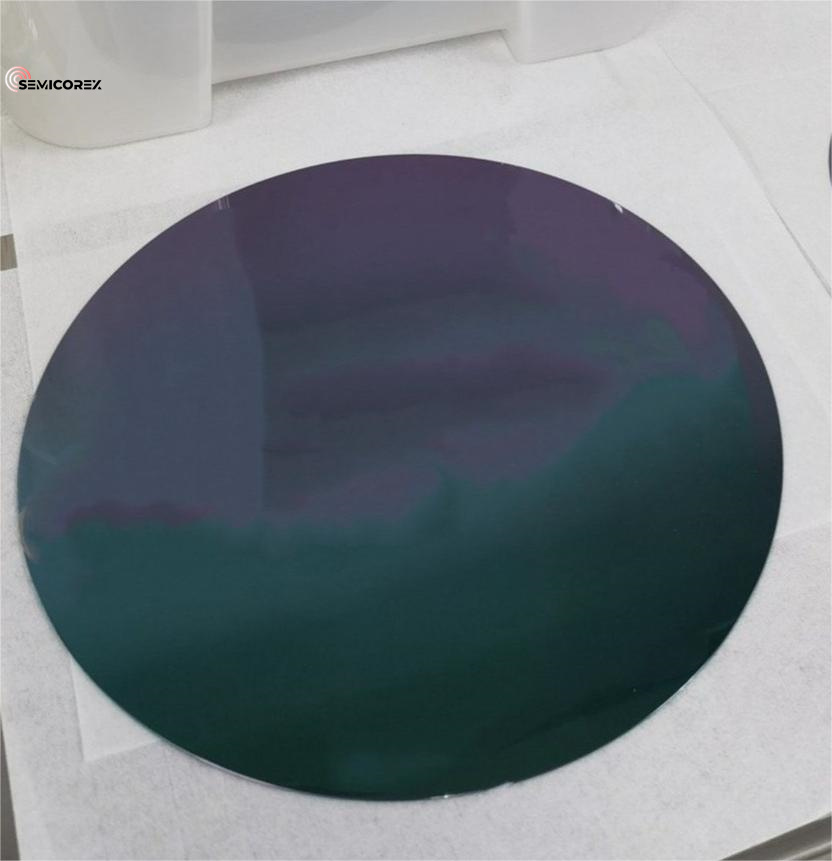

সিলিকন ওয়েফার

2024-07-19

সিলিকন উপাদান নির্দিষ্ট অর্ধপরিবাহী বৈদ্যুতিক বৈশিষ্ট্য এবং শারীরিক স্থিতিশীলতা সহ একটি কঠিন উপাদান এবং পরবর্তী সমন্বিত সার্কিট উত্পাদন প্রক্রিয়ার জন্য সাবস্ট্রেট সমর্থন প্রদান করে। এটি সিলিকন-ভিত্তিক সমন্বিত সার্কিটের জন্য একটি মূল উপাদান। বিশ্বের 95% এর বেশি সেমিকন্ডাক্টর ডিভাইস এবং 90% এরও বেশি ইন্টিগ্রেটেড সার্কিট সিলিকন ওয়েফারে তৈরি করা হয়।

বিভিন্ন একক স্ফটিক বৃদ্ধির পদ্ধতি অনুসারে, সিলিকন একক স্ফটিক দুটি প্রকারে বিভক্ত: Czochralski (CZ) এবং ভাসমান অঞ্চল (FZ)। সিলিকন ওয়েফারগুলিকে মোটামুটিভাবে তিনটি বিভাগে ভাগ করা যেতে পারে: পালিশ ওয়েফার, এপিটাক্সিয়াল ওয়েফার এবং সিলিকন-অন-ইনসুলেটর (SOI)।

সিলিকন পলিশিং ওয়েফার একটি বোঝায়সিলিকন ওয়েফারপৃষ্ঠ মসৃণতা দ্বারা গঠিত. এটি একটি বৃত্তাকার ওয়েফার যার পুরুত্ব 1 মিমি থেকে কম একটি একক ক্রিস্টাল রডের কাটা, গ্রাইন্ডিং, পলিশিং, পরিষ্কার এবং অন্যান্য প্রক্রিয়া দ্বারা প্রক্রিয়াজাত করা হয়। এটি প্রধানত সমন্বিত সার্কিট এবং বিচ্ছিন্ন ডিভাইসগুলিতে ব্যবহৃত হয় এবং সেমিকন্ডাক্টর শিল্প শৃঙ্খলে একটি গুরুত্বপূর্ণ অবস্থান দখল করে।

যখন V গ্রুপের উপাদান যেমন ফসফরাস, অ্যান্টিমনি, আর্সেনিক ইত্যাদি সিলিকন একক স্ফটিকের মধ্যে ডোপ করা হয়, তখন N-টাইপ পরিবাহী পদার্থ তৈরি হবে; যখন III গ্রুপের উপাদান যেমন বোরনকে সিলিকনে ডোপ করা হয়, তখন P-টাইপ পরিবাহী পদার্থ তৈরি হবে। সিলিকন একক স্ফটিকের প্রতিরোধ ক্ষমতা ডোপিং উপাদানের পরিমাণ দ্বারা নির্ধারিত হয়। ডোপিংয়ের পরিমাণ যত বেশি, প্রতিরোধ ক্ষমতা তত কম। হালকাভাবে ডোপড সিলিকন পলিশিং ওয়েফারগুলি সাধারণত 0.1W·cm এর বেশি প্রতিরোধ ক্ষমতা সহ সিলিকন পলিশিং ওয়েফারগুলিকে বোঝায়, যা বৃহৎ আকারের ইন্টিগ্রেটেড সার্কিট এবং মেমরি তৈরিতে ব্যাপকভাবে ব্যবহৃত হয়; ভারী ডোপড সিলিকন পলিশিং ওয়েফারগুলি সাধারণত 0.1W·cm এর কম প্রতিরোধ ক্ষমতা সহ সিলিকন পলিশিং ওয়েফারগুলিকে বোঝায়, যা সাধারণত এপিটাক্সিয়াল সিলিকন ওয়েফারগুলির জন্য সাবস্ট্রেট উপাদান হিসাবে ব্যবহৃত হয় এবং সেমিকন্ডাক্টর পাওয়ার ডিভাইস তৈরিতে ব্যাপকভাবে ব্যবহৃত হয়।

সিলিকন পলিশিং ওয়েফারযে পৃষ্ঠের উপর একটি পরিষ্কার এলাকা গঠনসিলিকন ওয়েফারঅ্যানিলিং তাপ চিকিত্সার পরে সিলিকন অ্যানিলিং ওয়েফার বলা হয়। সাধারণত ব্যবহৃত হাইড্রোজেন অ্যানিলিং ওয়েফার এবং আর্গন অ্যানিলিং ওয়েফার। 300 মিমি সিলিকন ওয়েফার এবং উচ্চতর প্রয়োজনীয়তা সহ কিছু 200 মিমি সিলিকন ওয়েফারের জন্য ডবল-পার্শ্বযুক্ত পলিশিং প্রক্রিয়া ব্যবহার করা প্রয়োজন। অতএব, বাহ্যিক গেটারিং প্রযুক্তি যা সিলিকন ওয়েফারের পিছনের মাধ্যমে গেটারিং সেন্টারের প্রবর্তন করে তা প্রয়োগ করা কঠিন। অভ্যন্তরীণ গেটারিং প্রক্রিয়া যা অভ্যন্তরীণ গেটারিং কেন্দ্র গঠনের জন্য অ্যানিলিং প্রক্রিয়া ব্যবহার করে বড় আকারের সিলিকন ওয়েফারগুলির জন্য মূলধারার গেটারিং প্রক্রিয়া হয়ে উঠেছে। সাধারণ পালিশ ওয়েফারের সাথে তুলনা করে, অ্যানিলড ওয়েফারগুলি ডিভাইসের কার্যকারিতা উন্নত করতে পারে এবং ফলন বাড়াতে পারে এবং ডিজিটাল এবং এনালগ ইন্টিগ্রেটেড সার্কিট এবং মেমরি চিপ তৈরিতে ব্যাপকভাবে ব্যবহৃত হয়।

জোন গলানোর একক স্ফটিক বৃদ্ধির মূল নীতি হল পলিক্রিস্টালাইন সিলিকন রড এবং নীচে উত্থিত একক ক্রিস্টালের মধ্যে গলিত অঞ্চলকে স্থগিত করতে এবং গলিত অঞ্চলটিকে উপরের দিকে সরিয়ে সিলিকন একক স্ফটিককে বিশুদ্ধ ও বৃদ্ধি করতে গলিত পৃষ্ঠের টানের উপর নির্ভর করা। জোন গলানো সিলিকন একক স্ফটিক ক্রুসিবল দ্বারা দূষিত হয় না এবং উচ্চ বিশুদ্ধতা আছে। এগুলি 200Ω·cm এর বেশি প্রতিরোধ ক্ষমতা এবং উচ্চ-প্রতিরোধের P-টাইপ সিলিকন একক স্ফটিক (নিউট্রন ট্রান্সমিউটেশন ডপড একক স্ফটিক সহ) এন-টাইপ সিলিকন একক স্ফটিক উত্পাদনের জন্য উপযুক্ত। জোন গলানো সিলিকন একক স্ফটিকগুলি প্রধানত উচ্চ-ভোল্টেজ এবং উচ্চ-শক্তি ডিভাইস তৈরিতে ব্যবহৃত হয়।

সিলিকন এপিটাক্সিয়াল ওয়েফারএমন একটি উপাদানকে বোঝায় যার উপর সিলিকন একক স্ফটিক পাতলা ফিল্মের এক বা একাধিক স্তর একটি সাবস্ট্রেটে বাষ্প ফেজ এপিটাক্সিয়াল ডিপোজিশন দ্বারা বৃদ্ধি পায় এবং প্রধানত বিভিন্ন ইন্টিগ্রেটেড সার্কিট এবং বিযুক্ত ডিভাইস তৈরি করতে ব্যবহৃত হয়।

উন্নত CMOS ইন্টিগ্রেটেড সার্কিট প্রক্রিয়াগুলিতে, গেট অক্সাইড স্তরের অখণ্ডতা উন্নত করতে, চ্যানেলে ফুটো উন্নত করতে এবং ইন্টিগ্রেটেড সার্কিটের নির্ভরযোগ্যতা বাড়ানোর জন্য, সিলিকন এপিটাক্সিয়াল ওয়েফারগুলি প্রায়শই ব্যবহার করা হয়, অর্থাৎ, সিলিকন পাতলা ফিল্মের একটি স্তর। একজাতীয়ভাবে এপিটাক্সিয়াল একটি হালকা ডোপড সিলিকন পলিশড ওয়েফারে জন্মায়, যা সাধারণ সিলিকন পালিশ করা ওয়েফারের পৃষ্ঠে উচ্চ অক্সিজেন সামগ্রীর ত্রুটি এবং অনেক ত্রুটিগুলি এড়াতে পারে; পাওয়ার ইন্টিগ্রেটেড সার্কিট এবং বিচ্ছিন্ন ডিভাইসগুলির জন্য ব্যবহৃত সিলিকন এপিটাক্সিয়াল ওয়েফারগুলির জন্য, উচ্চ প্রতিরোধক এপিটাক্সিয়াল স্তরের একটি স্তর সাধারণত একটি কম প্রতিরোধ ক্ষমতা সিলিকন সাবস্ট্রেটে (ভারীভাবে ডোপড সিলিকন পালিশ করা ওয়েফার) এপিটাক্সিয়াল হয়। উচ্চ-শক্তি এবং উচ্চ-ভোল্টেজ প্রয়োগের পরিবেশে, সিলিকন সাবস্ট্রেটের কম প্রতিরোধ ক্ষমতা অন-প্রতিরোধকে হ্রাস করতে পারে এবং উচ্চ-প্রতিরোধী এপিটাক্সিয়াল স্তর ডিভাইসের ব্রেকডাউন ভোল্টেজ বাড়িয়ে তুলতে পারে।

SOI (সিলিকন-অন-ইনসুলেটর)একটি অন্তরক স্তরে সিলিকন। এটি একটি "স্যান্ডউইচ" কাঠামো যার একটি শীর্ষ সিলিকন স্তর (শীর্ষ সিলিকন), একটি মধ্যম সিলিকন ডাই অক্সাইড সমাহিত স্তর (বক্স) এবং একটি সিলিকন সাবস্ট্রেট সমর্থন (হ্যান্ডেল)। ইন্টিগ্রেটেড সার্কিট উত্পাদনের জন্য একটি নতুন সাবস্ট্রেট উপাদান হিসাবে, SOI-এর প্রধান সুবিধা হল এটি অক্সাইড স্তরের মাধ্যমে উচ্চ বৈদ্যুতিক নিরোধক অর্জন করতে পারে, যা কার্যকরভাবে পরজীবী ক্যাপাসিট্যান্স এবং সিলিকন ওয়েফারের ফুটো কমিয়ে দেবে, যা উচ্চ-উৎপাদনের জন্য সহায়ক। গতি, নিম্ন-শক্তি, উচ্চ-সংহতকরণ এবং উচ্চ-নির্ভরযোগ্যতা অতি-বড়-স্কেল সমন্বিত সার্কিট, এবং উচ্চ-ভোল্টেজ পাওয়ার ডিভাইস, অপটিক্যাল প্যাসিভ ডিভাইস, MEMS এবং অন্যান্য ক্ষেত্রে ব্যাপকভাবে ব্যবহৃত হয়। বর্তমানে, SOI উপকরণগুলির প্রস্তুতির প্রযুক্তির মধ্যে প্রধানত বন্ডিং প্রযুক্তি (BESOI), স্মার্ট স্ট্রিপিং প্রযুক্তি (স্মার্ট-কাট), অক্সিজেন আয়ন ইমপ্লান্টেশন প্রযুক্তি (SIMOX), অক্সিজেন ইনজেকশন বন্ডিং প্রযুক্তি (Simbond), ইত্যাদি অন্তর্ভুক্ত রয়েছে। সবচেয়ে মূলধারার প্রযুক্তি হল স্মার্ট। স্ট্রিপিং প্রযুক্তি।

SOI সিলিকন ওয়েফারআরও পাতলা-ফিল্ম SOI সিলিকন ওয়েফার এবং পুরু-ফিল্ম SOI সিলিকন ওয়েফারগুলিতে বিভক্ত করা যেতে পারে। পাতলা ফিল্মের উপরের সিলিকনের বেধSOI সিলিকন ওয়েফার1um এর কম। বর্তমানে, 95% পাতলা-ফিল্ম SOI সিলিকন ওয়েফার বাজার 200mm এবং 300mm আকারে কেন্দ্রীভূত, এবং এর বাজারের চালিকা শক্তি প্রধানত উচ্চ-গতি, কম-পাওয়ার পণ্য থেকে আসে, বিশেষ করে মাইক্রোপ্রসেসর অ্যাপ্লিকেশনগুলিতে। উদাহরণ স্বরূপ, 28nm-এর নিচে উন্নত প্রক্রিয়ায়, সম্পূর্ণরূপে ক্ষয়প্রাপ্ত সিলিকন অন ইনসুলেটর (FD-SOI) এর কম শক্তি খরচ, বিকিরণ সুরক্ষা এবং উচ্চ তাপমাত্রা প্রতিরোধের সুস্পষ্ট কার্যক্ষমতার সুবিধা রয়েছে। একই সময়ে, SOI সমাধানগুলির ব্যবহার উত্পাদন প্রক্রিয়াকে ব্যাপকভাবে হ্রাস করতে পারে। পুরু-ফিল্ম SOI সিলিকন ওয়েফারের উপরের সিলিকন পুরুত্ব 1um এর চেয়ে বেশি এবং সমাহিত স্তরের পুরুত্ব 0.5-4um। এটি প্রধানত পাওয়ার ডিভাইস এবং এমইএমএস ক্ষেত্রে ব্যবহৃত হয়, বিশেষ করে শিল্প নিয়ন্ত্রণ, স্বয়ংচালিত ইলেকট্রনিক্স, বেতার যোগাযোগ ইত্যাদিতে এবং সাধারণত 150 মিমি এবং 200 মিমি ব্যাসের পণ্য ব্যবহার করে।