- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

বৈদ্যুতিন গ্রেড সিলিকন কার্বাইড পাউডার

2025-03-18

তৃতীয় প্রজন্মের অর্ধপরিবাহীগুলির মূল উপাদান হিসাবে,সিলিকন কার্বাইড (sic)নতুন শক্তি যানবাহন, ফটোভোলটাইক এনার্জি স্টোরেজ এবং এর দুর্দান্ত শারীরিক বৈশিষ্ট্যের কারণে 5 জি যোগাযোগের মতো উচ্চ প্রযুক্তির ক্ষেত্রে ক্রমবর্ধমান গুরুত্বপূর্ণ ভূমিকা পালন করছে। বর্তমানে, বৈদ্যুতিন-গ্রেড সিলিকন কার্বাইড পাউডারের সংশ্লেষণ মূলত উন্নত স্ব-প্রচারকারী উচ্চ-তাপমাত্রা সংশ্লেষণ পদ্ধতি (দহন সংশ্লেষণ পদ্ধতি) এর উপর নির্ভর করে। এই পদ্ধতিটি সি পাউডার এবং সি পাউডারের দহন প্রতিক্রিয়াটির মাধ্যমে সিলিকন কার্বাইডের দক্ষ সংশ্লেষণ অর্জন করে যা বাহ্যিক তাপ উত্স (যেমন ইন্ডাকশন কয়েল হিটিং) এর সাথে মিলিত হয়।

মূল প্রক্রিয়া পরামিতিগুলির গুণমানকে প্রভাবিত করেসিক পাউডার

1। সি/সি অনুপাতের প্রভাব:

এসআইসি পাউডার সংশ্লেষণের দক্ষতা সিলিকন-টু-কার্বন (সি/সি) অনুপাতের সাথে ঘনিষ্ঠভাবে যুক্ত। সাধারণত, 1: 1 এর একটি সি/এসআই অনুপাত উচ্চতর রূপান্তর হার নিশ্চিত করে অসম্পূর্ণ জ্বলন রোধে সহায়তা করে। যদিও এই অনুপাত থেকে সামান্য বিচ্যুতি প্রাথমিকভাবে জ্বলন প্রতিক্রিয়ার রূপান্তর হার বাড়িয়ে তুলতে পারে, 1.1: 1 এর সি/সি অনুপাতের বেশি হয়ে সমস্যা হতে পারে। অতিরিক্ত কার্বন এসআইসি কণার মধ্যে আটকা পড়তে পারে, যা উপাদানটির বিশুদ্ধতা অপসারণ এবং প্রভাবিত করা কঠিন করে তোলে।

2। প্রতিক্রিয়া তাপমাত্রার প্রভাব:

প্রতিক্রিয়া তাপমাত্রা এসআইসি পাউডারটির ফেজ রচনা এবং বিশুদ্ধতাকে উল্লেখযোগ্যভাবে প্রভাবিত করে:

-তাপমাত্রায় ≤ 1800 ° C, প্রাথমিকভাবে 3C-SIC (β-SIC) উত্পাদিত হয়।

-প্রায় 1800 ডিগ্রি সেন্টিগ্রেড, β- সিক ধীরে ধীরে α- সিসিতে রূপান্তরিত হতে শুরু করে।

- তাপমাত্রা ≥ 2000 ডিগ্রি সেন্টিগ্রেডে, উপাদানটি প্রায় সম্পূর্ণরূপে α- সিসিতে রূপান্তরিত হয়, যা এর স্থিতিশীলতা বাড়ায়।

3. প্রতিক্রিয়া চাপের কার্যকারিতা

প্রতিক্রিয়া চাপ সিক পাউডার এর কণা আকার বিতরণ এবং রূপচর্চাকে প্রভাবিত করে। উচ্চতর প্রতিক্রিয়া চাপ কণার আকার নিয়ন্ত্রণ করতে এবং পাউডার বিচ্ছুরণ এবং অভিন্নতা উন্নত করতে সহায়তা করে।

4. প্রতিক্রিয়া সময়ের কার্যকারিতা

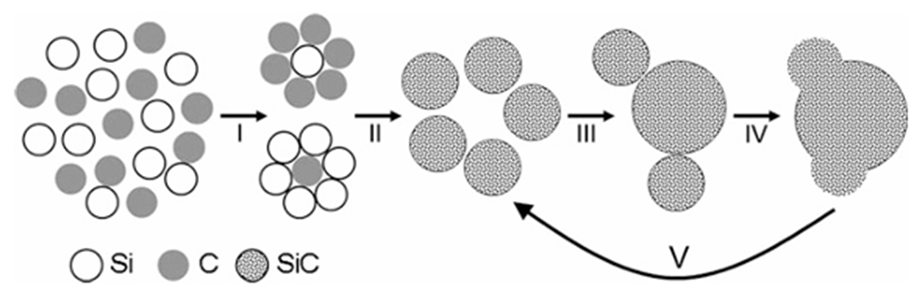

প্রতিক্রিয়া সময়টি এসআইসি পাউডারের পর্যায় কাঠামো এবং শস্যের আকারকে প্রভাবিত করে: উচ্চ তাপমাত্রার অবস্থার অধীনে (যেমন 2000 ℃), এসআইসির পর্যায় কাঠামোটি ধীরে ধীরে 3 সি-সিক থেকে 6 ঘন্টা-সিকিতে পরিবর্তিত হবে; যখন প্রতিক্রিয়ার সময়টি আরও বাড়ানো হয়, 15 আর-সিক এমনকি উত্পন্ন হতে পারে; তদতিরিক্ত, দীর্ঘমেয়াদী উচ্চ-তাপমাত্রার চিকিত্সা কণার পরমানন্দ এবং পুনঃনির্মাণকে আরও তীব্র করবে, যার ফলে ছোট কণাগুলি ধীরে ধীরে বড় কণা গঠনে একত্রিত হয়।

সিক পাউডার জন্য প্রস্তুতি পদ্ধতি

প্রস্তুতিসিলিকন কার্বাইড (সিক) পাউডারতিনটি প্রধান পদ্ধতিতে শ্রেণিবদ্ধ করা যেতে পারে: দহন সংশ্লেষণ পদ্ধতি ছাড়াও সলিড ফেজ, তরল ফেজ এবং গ্যাস ফেজ।

1। কঠিন পর্বের পদ্ধতি: কার্বন তাপ হ্রাস

- কাঁচামাল: সিলিকন ডাই অক্সাইড (সিও) সিলিকন উত্স হিসাবে এবং কার্বন উত্স হিসাবে কার্বন কালো।

- প্রক্রিয়া: দুটি উপকরণ সুনির্দিষ্ট অনুপাতে মিশ্রিত করা হয় এবং উচ্চ তাপমাত্রায় উত্তপ্ত হয়, যেখানে তারা সিক পাউডার উত্পাদন করতে প্রতিক্রিয়া দেখায়।

-সুবিধা: এই পদ্ধতিটি সু-প্রতিষ্ঠিত এবং বৃহত আকারের উত্পাদনের জন্য উপযুক্ত।

- অসুবিধাগুলি: ফলস্বরূপ পাউডার বিশুদ্ধতা নিয়ন্ত্রণ করা চ্যালেঞ্জিং হতে পারে।

2। তরল পর্বের পদ্ধতি: জেল-সোল পদ্ধতি

- নীতি: এই পদ্ধতিতে অভিন্ন সমাধান তৈরি করতে অ্যালকোহল লবণের বা অজৈব লবণের দ্রবীভূত করা জড়িত। হাইড্রোলাইসিস এবং পলিমারাইজেশন প্রতিক্রিয়াগুলির মাধ্যমে, একটি এসএল গঠিত হয়, যা সিক পাউডার পাওয়ার জন্য শুকনো এবং তাপ-চিকিত্সা করা হয়।

- সুবিধা: এই প্রক্রিয়াটি অভিন্ন কণার আকারের সাথে আল্ট্রাফাইন সিক পাউডার দেয়।

- অসুবিধাগুলি: এটি আরও জটিল এবং উচ্চ উত্পাদন ব্যয়কে বাড়িয়ে তোলে।

3। গ্যাস ফেজ পদ্ধতি: রাসায়নিক বাষ্প জমা (সিভিডি)

- কাঁচামাল: বায়বীয় পূর্ববর্তী যেমন সিলেন (সিআইএইচ) এবং কার্বন টেট্রাক্লোরাইড (সিসিএল)।

- প্রক্রিয়া: পূর্ববর্তী গ্যাসগুলি একটি বদ্ধ চেম্বারে রাসায়নিক বিক্রিয়াগুলি ছড়িয়ে দেয় এবং মধ্য দিয়ে যায়, যার ফলে সিসির জমা এবং গঠন হয়।

- সুবিধাগুলি: এই পদ্ধতির মাধ্যমে উত্পাদিত সিসি পাউডার উচ্চ বিশুদ্ধতার এবং এটি উচ্চ-প্রান্তের অর্ধপরিবাহী অ্যাপ্লিকেশনগুলির জন্য উপযুক্ত।

- অসুবিধাগুলি: সরঞ্জামগুলি ব্যয়বহুল, এবং উত্পাদন প্রক্রিয়া জটিল।

এই পদ্ধতিগুলি বিভিন্ন অ্যাপ্লিকেশন এবং উত্পাদন স্কেলের জন্য উপযুক্ত করে তোলে, বিভিন্ন সুবিধা এবং অসুবিধাগুলি সরবরাহ করে।

সেমিকোরেক্স উচ্চ-বিশুদ্ধতা সরবরাহ করেসিলিকন কার্বাইড পাউডার। আপনার যদি কোনও অনুসন্ধান থাকে বা অতিরিক্ত বিশদ প্রয়োজন হয় তবে দয়া করে আমাদের সাথে যোগাযোগ করতে দ্বিধা করবেন না।

যোগাযোগ ফোন # +86-13567891907

ইমেল: বিক্রয়@sememorex.com