- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

সিলিকন কার্বাইড আয়ন ইমপ্লান্টেশন এবং অ্যানিলিং প্রক্রিয়ার ভূমিকা

2024-05-17

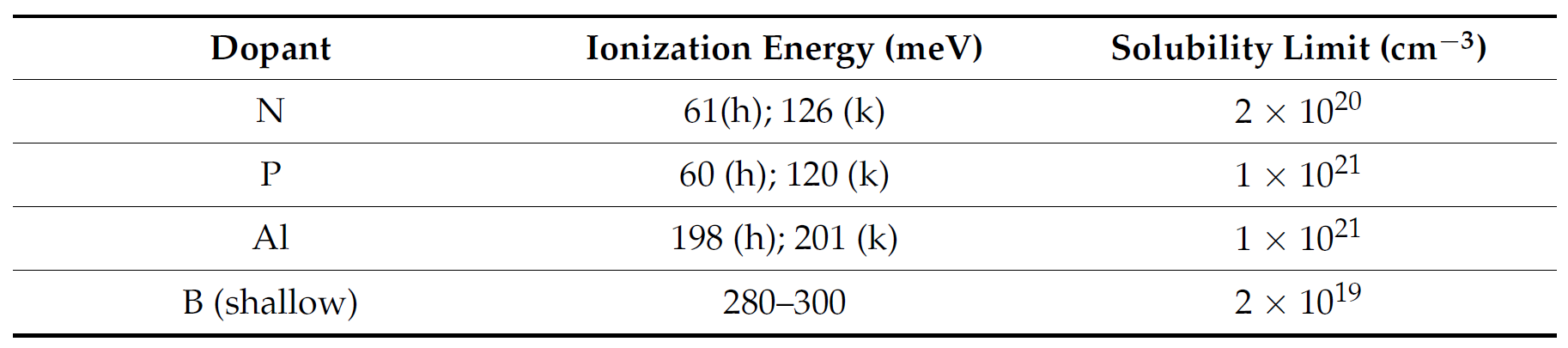

সিলিকন কার্বাইড পাওয়ার ডিভাইসগুলির ডোপিং প্রক্রিয়াগুলিতে, সাধারণত ব্যবহৃত ডোপ্যান্টগুলির মধ্যে রয়েছে এন-টাইপ ডোপিংয়ের জন্য নাইট্রোজেন এবং ফসফরাস এবং পি-টাইপ ডোপিংয়ের জন্য অ্যালুমিনিয়াম এবং বোরন, তাদের আয়নকরণ শক্তি এবং দ্রবণীয়তা সীমা সারণি 1 এ উপস্থাপিত হয়েছে (দ্রষ্টব্য: ষড়ভুজ (h) ) এবং কিউবিক (k))।

▲সারণী 1. SiC-তে প্রধান ডোপ্যান্টগুলির আয়নাইজেশন শক্তি এবং দ্রাব্যতার সীমা

চিত্র 1 SiC এবং Si-তে প্রধান ডোপ্যান্টগুলির তাপমাত্রা-নির্ভর প্রসারণ সহগকে চিত্রিত করে। সিলিকনের ডোপ্যান্টগুলি উচ্চতর ডিফিউশন সহগ প্রদর্শন করে, যা 1300 ডিগ্রি সেলসিয়াসের কাছাকাছি উচ্চ-তাপমাত্রা ডিফিউশন ডোপিংয়ের অনুমতি দেয়। বিপরীতে, সিলিকন কার্বাইডে ফসফরাস, অ্যালুমিনিয়াম, বোরন এবং নাইট্রোজেনের প্রসারণ সহগগুলি উল্লেখযোগ্যভাবে কম, যুক্তিসঙ্গত প্রসারণের হারের জন্য 2000°C এর উপরে তাপমাত্রা প্রয়োজন৷ উচ্চ-তাপমাত্রার প্রসারণ বিভিন্ন সমস্যা প্রবর্তন করে, যেমন একাধিক ডিফিউশন ত্রুটি বৈদ্যুতিক কর্মক্ষমতা হ্রাস করে এবং মুখোশ হিসাবে সাধারণ ফটোরেসিস্টের অসঙ্গতি, সিলিকন কার্বাইড ডোপিংয়ের জন্য আয়ন ইমপ্লান্টেশনকে একমাত্র পছন্দ করে তোলে।

▲চিত্র 1. SiC এবং Si-তে প্রধান ডোপ্যান্টের তুলনামূলক ডিফিউশন কনস্ট্যান্ট

আয়ন ইমপ্লান্টেশনের সময়, আয়নগুলি সাবস্ট্রেটের জালি পরমাণুর সাথে সংঘর্ষের মাধ্যমে শক্তি হারায়, এই পরমাণুগুলিতে শক্তি স্থানান্তর করে। এই স্থানান্তরিত শক্তি পরমাণুগুলিকে তাদের জালির বাঁধাই শক্তি থেকে মুক্তি দেয়, তাদের সাবস্ট্রেটের মধ্যে যেতে দেয় এবং অন্যান্য জালি পরমাণুর সাথে সংঘর্ষ করতে দেয়, তাদের অপসারণ করে। এই প্রক্রিয়া চলতে থাকে যতক্ষণ না কোনো মুক্ত পরমাণুর জালি থেকে অন্যদের মুক্তি দেওয়ার জন্য পর্যাপ্ত শক্তি না থাকে।

প্রচুর পরিমাণে আয়ন জড়িত থাকার কারণে, আয়ন ইমপ্লান্টেশন সাবস্ট্রেট পৃষ্ঠের কাছাকাছি ব্যাপক জালির ক্ষতি করে, ডোজ এবং শক্তির মতো ইমপ্লান্টেশন প্যারামিটারের সাথে সম্পর্কিত ক্ষতির পরিমাণ সহ। অত্যধিক ডোজ সাবস্ট্রেট পৃষ্ঠের কাছাকাছি স্ফটিক গঠনকে ধ্বংস করতে পারে, এটিকে নিরাকার করে তোলে। এই জালির ক্ষতি অবশ্যই একটি একক-ক্রিস্টাল কাঠামোতে মেরামত করতে হবে এবং অ্যানিলিং প্রক্রিয়া চলাকালীন ডোপ্যান্টগুলিকে সক্রিয় করতে হবে।

উচ্চ-তাপমাত্রা অ্যানিলিং পরমাণুগুলিকে তাপ থেকে শক্তি অর্জন করতে দেয়, দ্রুত তাপীয় গতির মধ্য দিয়ে। একবার তারা সর্বনিম্ন মুক্ত শক্তি সহ একক-ক্রিস্টাল জালির মধ্যে অবস্থানে চলে গেলে, তারা সেখানে স্থায়ী হয়। এইভাবে, ক্ষতিগ্রস্থ নিরাকার সিলিকন কার্বাইড এবং সাবস্ট্রেট ইন্টারফেসের কাছাকাছি ডোপান্ট পরমাণুগুলি জালির অবস্থানে ফিট করে এবং জালি শক্তি দ্বারা আবদ্ধ হয়ে একক-ক্রিস্টাল কাঠামো পুনর্গঠন করে। এই একযোগে জালি মেরামত এবং ডোপান্ট অ্যাক্টিভেশন অ্যানিলিংয়ের সময় ঘটে।

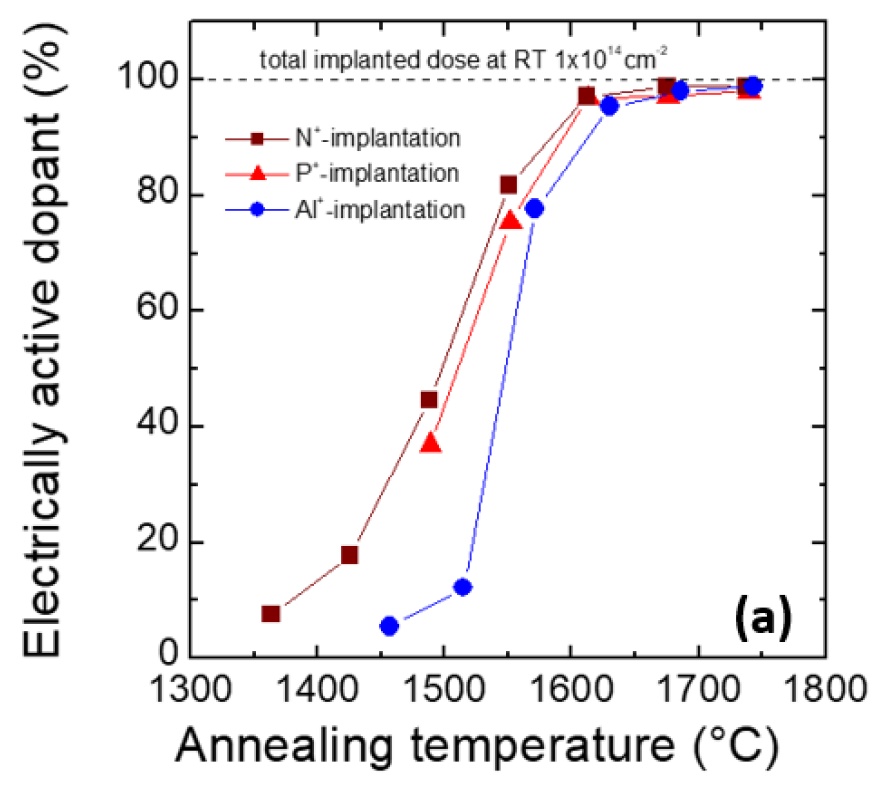

গবেষণায় এসআইসি এবং অ্যানিলিং তাপমাত্রার (চিত্র 2a) মধ্যে ডোপ্যান্টের সক্রিয়করণের হারের মধ্যে সম্পর্কের কথা জানানো হয়েছে। এই প্রসঙ্গে, এপিটাক্সিয়াল লেয়ার এবং সাবস্ট্রেট উভয়ই এন-টাইপ, নাইট্রোজেন এবং ফসফরাস 0.4μm গভীরতায় রোপণ করা হয়েছে এবং মোট ডোজ 1×10^14 cm^-2। চিত্র 2a তে দেখানো হয়েছে, নাইট্রোজেন 1400°C এ অ্যানিলিং করার পর 10% এর নিচে একটি সক্রিয়করণ হার প্রদর্শন করে, 1600°C এ 90% এ পৌঁছে। ফসফরাসের আচরণ একই রকম, 90% অ্যাক্টিভেশন হারের জন্য 1600 ডিগ্রি সেলসিয়াসের অ্যানিলিং তাপমাত্রা প্রয়োজন।

▲চিত্র 2a। SiC-তে বিভিন্ন অ্যানিলিং তাপমাত্রায় বিভিন্ন উপাদানের সক্রিয়করণের হার

পি-টাইপ আয়ন ইমপ্লান্টেশন প্রক্রিয়ার জন্য, বোরনের অস্বাভাবিক প্রসারণ প্রভাবের কারণে অ্যালুমিনিয়াম সাধারণত ডোপ্যান্ট হিসাবে ব্যবহৃত হয়। এন-টাইপ ইমপ্লান্টেশনের মতো, 1600 ডিগ্রি সেলসিয়াসে অ্যানিলিং অ্যালুমিনিয়ামের সক্রিয়করণের হারকে উল্লেখযোগ্যভাবে বৃদ্ধি করে। যাইহোক, নেগোরো এট আল দ্বারা গবেষণা। দেখা গেছে যে এমনকি 500°C-তেও, শীট প্রতিরোধ ক্ষমতা 3000Ω/স্কয়ারে উচ্চ-ডোজ অ্যালুমিনিয়াম ইমপ্লান্টেশনের সাথে সম্পৃক্ততায় পৌঁছেছে, এবং ডোজ বাড়ানোর ফলে প্রতিরোধ ক্ষমতা কমেনি, ইঙ্গিত করে যে অ্যালুমিনিয়াম আর আয়নিত হয় না। এইভাবে, ভারী ডোপড পি-টাইপ অঞ্চল তৈরি করতে আয়ন ইমপ্লান্টেশন ব্যবহার করা একটি প্রযুক্তিগত চ্যালেঞ্জ রয়ে গেছে।

▲চিত্র 2b. অ্যাক্টিভেশন রেট এবং SiC-তে বিভিন্ন উপাদানের ডোজের মধ্যে সম্পর্ক

ডোপ্যান্টের গভীরতা এবং ঘনত্ব হল আয়ন ইমপ্লান্টেশনের গুরুত্বপূর্ণ কারণ যা সরাসরি ডিভাইসের পরবর্তী বৈদ্যুতিক কর্মক্ষমতাকে প্রভাবিত করে এবং কঠোরভাবে নিয়ন্ত্রণ করা আবশ্যক। সেকেন্ডারি আয়ন মাস স্পেকট্রোমেট্রি (SIMS) ইমপ্লান্টেশন-পরবর্তী ডোপ্যান্টের গভীরতা এবং ঘনত্ব পরিমাপের জন্য ব্যবহার করা যেতে পারে।**