- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

সাবস্ট্রেট কাটিং এবং গ্রাইন্ডিং প্রক্রিয়া

2024-04-01

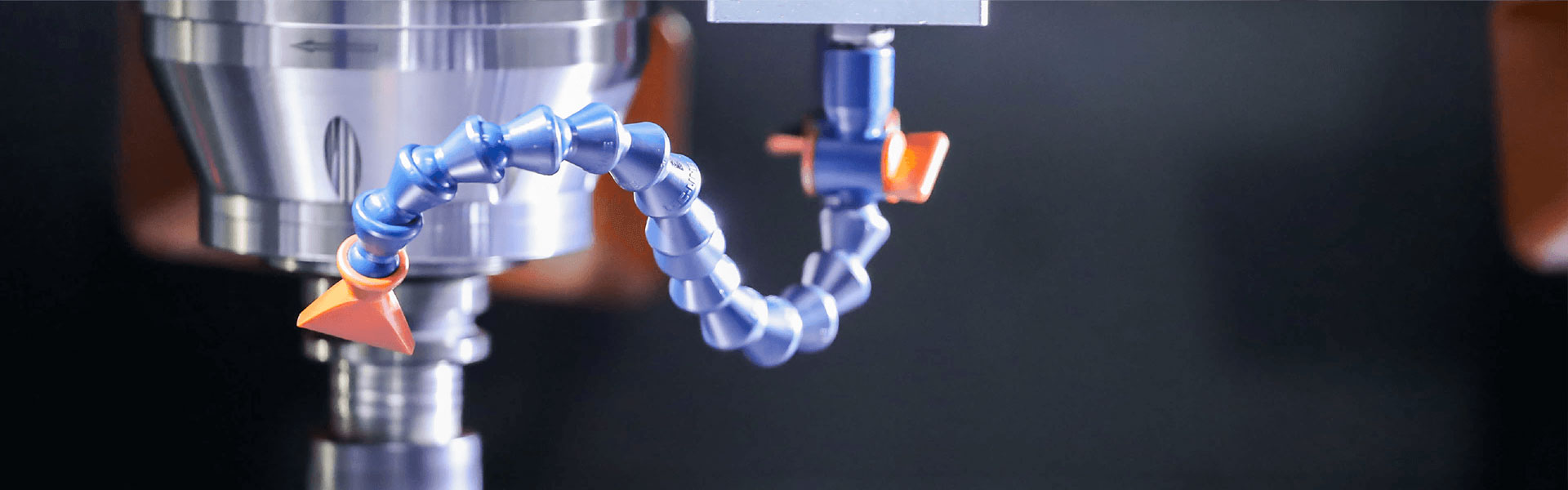

SiC সাবস্ট্রেট উপাদান হল SiC চিপের মূল। সাবস্ট্রেটের উৎপাদন প্রক্রিয়া হল: একক স্ফটিক বৃদ্ধির মাধ্যমে SiC ক্রিস্টাল ইনগট পাওয়ার পর; তারপর প্রস্তুতিSiC সাবস্ট্রেটমসৃণ করা, বৃত্তাকার করা, কাটা, নাকাল (পাতলা করা); যান্ত্রিক মসৃণতা, রাসায়নিক যান্ত্রিক মসৃণতা; এবং পরিষ্কার, পরীক্ষা, ইত্যাদি প্রক্রিয়া

স্ফটিক বৃদ্ধির তিনটি প্রধান পদ্ধতি রয়েছে: শারীরিক বাষ্প পরিবহন (PVT), উচ্চ তাপমাত্রার রাসায়নিক বাষ্প জমা (HT-CVD) এবং লিকুইড ফেজ এপিটাক্সি (LPE)। PVT পদ্ধতি হল এই পর্যায়ে SiC সাবস্ট্রেটের বাণিজ্যিক বৃদ্ধির মূলধারার পদ্ধতি। SiC ক্রিস্টালের বৃদ্ধির তাপমাত্রা 2000°C এর উপরে, যার জন্য উচ্চ তাপমাত্রা এবং চাপ নিয়ন্ত্রণ প্রয়োজন। বর্তমানে, উচ্চ স্থানচ্যুতি ঘনত্ব এবং উচ্চ স্ফটিক ত্রুটির মতো সমস্যা রয়েছে।

সাবস্ট্রেট কাটিং পরবর্তী প্রক্রিয়াকরণের জন্য ক্রিস্টাল ইংগটকে ওয়েফারে কেটে দেয়। কাটিং পদ্ধতি সিলিকন কার্বাইড সাবস্ট্রেট ওয়েফারের পরবর্তী গ্রাইন্ডিং এবং অন্যান্য প্রক্রিয়াগুলির সমন্বয়কে প্রভাবিত করে। ইনগট কাটিং প্রধানত মর্টার মাল্টি-ওয়্যার কাটিং এবং ডায়মন্ড ওয়্যার করাত কাটার উপর ভিত্তি করে। বেশিরভাগ বিদ্যমান SiC ওয়েফারগুলি হীরার তার দ্বারা কাটা হয়। যাইহোক, SiC-এর উচ্চ কঠোরতা এবং ভঙ্গুরতা রয়েছে, যার ফলে কম ওয়েফারের ফলন এবং তারগুলি কাটাতে উচ্চ উপযোগী খরচ হয়। উন্নত প্রশ্ন। একই সময়ে, 8-ইঞ্চি ওয়েফারের কাটার সময় 6-ইঞ্চি ওয়েফারের তুলনায় উল্লেখযোগ্যভাবে বেশি, এবং কাটা লাইন আটকে যাওয়ার ঝুঁকিও বেশি, ফলন হ্রাসের ফলে।

সাবস্ট্রেট কাটিং প্রযুক্তির বিকাশের প্রবণতা হল লেজার কাটিং, যা ক্রিস্টালের ভিতরে একটি পরিবর্তিত স্তর তৈরি করে এবং সিলিকন কার্বাইড ক্রিস্টাল থেকে ওয়েফারকে খোসা ছাড়িয়ে দেয়। এটি একটি অ-যোগাযোগ প্রক্রিয়াকরণ যা উপাদানের ক্ষতি ছাড়াই এবং কোন যান্ত্রিক চাপের ক্ষতি হয় না, তাই ক্ষতি কম, ফলন বেশি এবং প্রক্রিয়াকরণ পদ্ধতিটি নমনীয় এবং প্রক্রিয়াকৃত SiC এর পৃষ্ঠের আকৃতি ভাল।

SiC সাবস্ট্রেটনাকাল প্রক্রিয়াকরণ নাকাল (পাতলা) এবং মসৃণতা অন্তর্ভুক্ত. SiC সাবস্ট্রেটের প্ল্যানারাইজেশন প্রক্রিয়ায় প্রধানত দুটি প্রক্রিয়ার পথ রয়েছে: নাকাল এবং পাতলা করা।

নাকাল রুক্ষ নাকাল এবং সূক্ষ্ম নাকাল মধ্যে বিভক্ত করা হয়. মূলধারার রুক্ষ নাকাল প্রক্রিয়া সমাধান হল একটি ঢালাই লোহার ডিস্ক যা একক ক্রিস্টাল হীরা গ্রাইন্ডিং ফ্লুইডের সাথে মিলিত হয়। পলিক্রিস্টালাইন ডায়মন্ড পাউডার এবং পলিক্রিস্টালাইন-সদৃশ ডায়মন্ড পাউডারের বিকাশের পরে, সিলিকন কার্বাইড সূক্ষ্ম নাকাল প্রক্রিয়া সমাধান হল একটি পলিউরিথেন প্যাড যা একটি পলিক্রিস্টালাইনের মতো সূক্ষ্ম গ্রাইন্ডিং তরলের সাথে মিলিত হয়। নতুন প্রক্রিয়া সমাধান হল মধুচক্র পলিশিং প্যাড যা একত্রিত ঘষিয়া তুলিয়াছে।

পাতলা করা দুটি ধাপে বিভক্ত: রুক্ষ নাকাল এবং সূক্ষ্ম নাকাল। পাতলা মেশিন এবং নাকাল চাকা সমাধান গৃহীত হয়. এটি একটি উচ্চ ডিগ্রী অটোমেশন আছে এবং নাকাল প্রযুক্তিগত রুট প্রতিস্থাপন আশা করা হচ্ছে. পাতলা করার প্রক্রিয়া সমাধানটি সুবিন্যস্ত করা হয়, এবং উচ্চ-নির্ভুল নাকাল চাকার পাতলা করা একক-পার্শ্বযুক্ত যান্ত্রিক পলিশিং (DMP) পলিশিং রিংয়ের জন্য সংরক্ষণ করতে পারে; নাকাল চাকার ব্যবহার দ্রুত প্রক্রিয়াকরণ গতি আছে, প্রক্রিয়াকরণ পৃষ্ঠ আকৃতির উপর দৃঢ় নিয়ন্ত্রণ, এবং বড় আকারের ওয়েফার প্রক্রিয়াকরণের জন্য উপযুক্ত. একই সময়ে, নাকালের দ্বি-পার্শ্বযুক্ত প্রক্রিয়াকরণের তুলনায়, পাতলা করা একটি একতরফা প্রক্রিয়াকরণ প্রক্রিয়া, যা এপিটাক্সিয়াল উত্পাদন এবং ওয়েফার প্যাকেজিংয়ের সময় ওয়েফারের পিছনের দিকটি নাকাল করার জন্য একটি মূল প্রক্রিয়া। পাতলা প্রক্রিয়া প্রচারের অসুবিধা হল গবেষণা এবং গ্রাইন্ডিং চাকার উন্নয়নের অসুবিধা এবং উচ্চ উত্পাদন প্রযুক্তির প্রয়োজনীয়তার মধ্যে। নাকাল চাকার স্থানীয়করণের ডিগ্রী খুব কম, এবং ভোগ্যপণ্যের খরচ বেশি। বর্তমানে, নাকাল চাকা বাজার প্রধানত DISCO দ্বারা দখল করা হয়.

মসৃণ করার জন্য পলিশিং ব্যবহার করা হয়SiC সাবস্ট্রেট, পৃষ্ঠের স্ক্র্যাচগুলি দূর করুন, রুক্ষতা হ্রাস করুন এবং প্রক্রিয়াকরণের চাপ দূর করুন। এটি দুটি ধাপে বিভক্ত: রুক্ষ পলিশিং এবং সূক্ষ্ম পলিশিং। অ্যালুমিনা পলিশিং তরল প্রায়শই সিলিকন কার্বাইডের রুক্ষ পলিশিংয়ের জন্য ব্যবহৃত হয় এবং অ্যালুমিনিয়াম অক্সাইড পলিশিং তরল বেশিরভাগই সূক্ষ্ম পলিশিংয়ের জন্য ব্যবহৃত হয়। সিলিকন অক্সাইড পলিশিং তরল।