- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

গ্রাফাইট ছাঁচনির্মাণের 3 পদ্ধতি

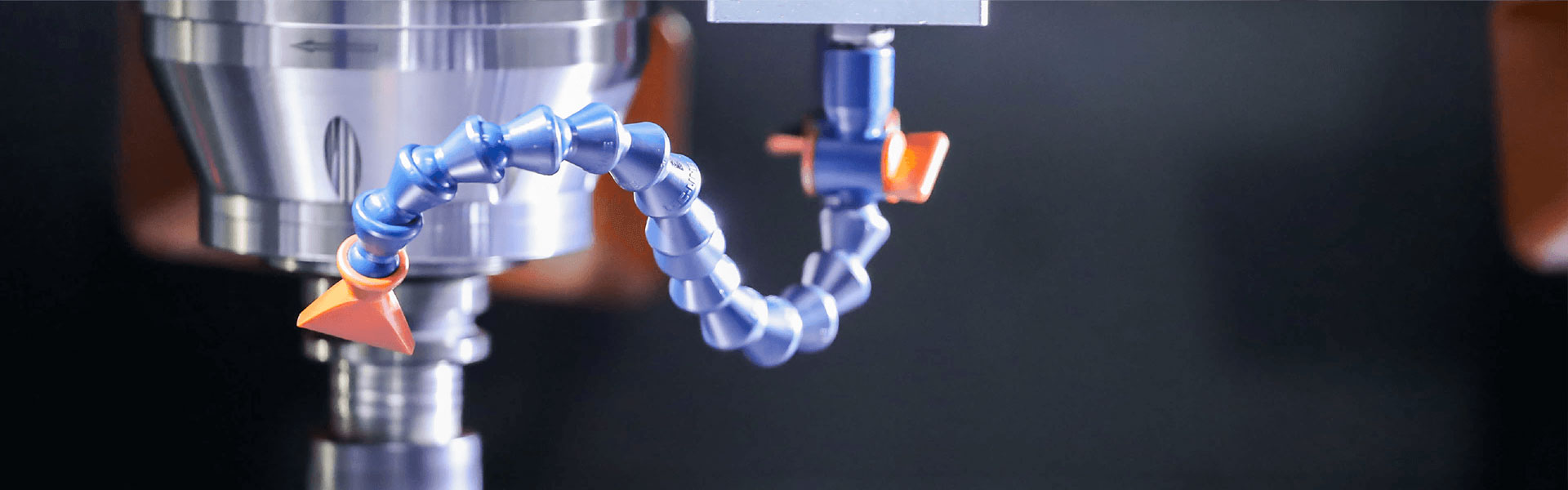

গ্রাফাইট ছাঁচনির্মাণের জন্য চারটি প্রধান ছাঁচনির্মাণ পদ্ধতি হল: এক্সট্রুশন ছাঁচনির্মাণ, ছাঁচনির্মাণ, ভাইব্রেটরি ছাঁচনির্মাণ এবং আইসোস্ট্যাটিক ছাঁচনির্মাণ। বাজারে বেশিরভাগ সাধারণ কার্বন/গ্রাফাইট উপাদানগুলি গরম এক্সট্রুশন এবং ছাঁচনির্মাণ (ঠান্ডা বা গরম) দ্বারা ঢালাই করা হয় এবং আইসোস্ট্যাটিক ছাঁচনির্মাণ হল অগ্রণী ছাঁচনির্মাণ কর্মক্ষমতা সহ একটি পদ্ধতি। কম্পন ছাঁচনির্মাণ সাধারণত মাঝারি এবং মোটা কাঠামোগত গ্রাফাইট তৈরি করতে ব্যবহৃত হয়, কণার আকার 0.5-2 মিমি কণার আকারের মধ্যে, সাধারণত ডাই-রোস্টেড গ্রাফিটাইজড পণ্য দ্বারা প্রভাবিত হয়, ঘনত্ব 1.55-1.75kg/m³, মোটা কণা, রুক্ষ পৃষ্ঠ, ব্যবহার করা যায় না নির্ভুলতা যন্ত্রের জন্য। এটি প্রধানত রাসায়নিক শিল্প এবং ধাতু গন্ধে ব্যবহৃত হয়।

1. এক্সট্রুশন ছাঁচনির্মাণ

এক্সট্রুশন ছাঁচনির্মাণ হল ডাইয়ের মুখ থেকে সংকুচিত পাউডারের ক্রমাগত এক্সট্রুশন, এবং তারপর পণ্যের প্রয়োজনীয় দৈর্ঘ্য অনুযায়ী কেটে ফেলা হয়। পণ্যের দৈর্ঘ্য এক্সট্রুশনের কার্যকরী স্ট্রোকের দ্বারা সীমাবদ্ধ নয় এবং দৈর্ঘ্য বরাবর এক্সট্রুড পণ্যের গুণমান আরও অভিন্ন। অতএব, এটি বড় এবং দীর্ঘ বার, রড এবং টিউব পণ্য উৎপাদনের জন্য উপযুক্ত। অতএব, গ্রাফাইট ইলেক্ট্রোড, গ্রাফাইট ব্লক, গ্রাফাইট টিউব এবং অন্যান্য পণ্যগুলি সাধারণত বহিষ্কৃত হয়। উল্লম্ব ছাঁচনির্মাণ মেশিনের কাজের স্ট্রোকের সীমাবদ্ধতার কারণে এবং উচ্চতার দিক বরাবর পণ্যগুলির ঘনত্বের অসমতার কারণে যদি বড় দৈর্ঘ্য এবং ব্যাস সহ পণ্যগুলি ছাঁচ করা হয়, তবে তাদের উত্পাদনে আরও বেশি অসুবিধা রয়েছে। এক্সট্রুড কার্বন/গ্রাফাইট পণ্যগুলির বাল্ক ঘনত্ব এবং যান্ত্রিক শক্তি কম এবং এনিসোট্রপিক। প্রেস বিলেটের ঘনত্ব দৈর্ঘ্যের দিক থেকে খুব বেশি পরিবর্তন হয় না, প্রধানত ক্রস-সেকশনে, কেন্দ্র থেকে ব্যাসার্ধের সাথে ঘনত্ব বৃদ্ধি পায়, কেন্দ্রের ঘনত্ব সবচেয়ে ছোট, একই ব্যাসার্ধ স্তরের ঘনত্ব একই , এবং প্রান্তটি সবচেয়ে বড়। এক্সট্রুশন প্রক্রিয়ার মধ্যে চাপ বিলেট, চাপ পাউডার এবং প্রাচীর যোগাযোগ আছে, একটি বৃহৎ ঘর্ষণ উত্পাদন সাপেক্ষে হবে, ঘর্ষণ এবং প্রবাহ হার একটি গ্রেডিয়েন্ট আছে, ফলে ঘনত্ব বাইরে স্পার্স ভিতরে পণ্য, গুরুতর ক্ষেত্রে তৈরি করবে চাপ বিলেট ক্র্যাকিং বা সুস্পষ্ট এককেন্দ্রিক শেল স্তর প্রপঞ্চ উত্পাদন. রোস্টিং প্রক্রিয়ার পিছনে অত্যন্ত প্রতিকূল প্রভাব নিয়ে আসে।

2. ছাঁচনির্মাণ

ছাঁচনির্মাণ উল্লম্ব প্রেস গ্রহণ করে, প্রথমে ছাঁচের তৈরি পণ্যগুলির আকার এবং আকার অনুসারে, এবং তারপর প্রেসের ওয়ার্কিং প্ল্যাটফর্মে ছাঁচে একটি নির্দিষ্ট সংখ্যক মিশ্রিত এবং গুঁড়া পাউডার, চাপ প্রয়োগ করতে পাউডারের উপর প্রেসটি খুলুন, এবং এর আকৃতি তৈরি করার জন্য একটি নির্দিষ্ট সময়কাল বজায় রাখুন এবং তারপরে চাপা বিলেটটি ছাঁচ থেকে বের করা যেতে পারে। প্রক্রিয়া এবং সরঞ্জামের উপর নির্ভর করে, এটি একমুখী প্রেসিং এবং দ্বি-মুখী প্রেসিং, কোল্ড প্রেসিং এবং হট টিপে বিভক্ত। ছাঁচনির্মাণ পদ্ধতি টিপে জন্য উপযুক্ত আকারের তিনটি দিক বড় নয় এবং তিন-উপায় আকারের পার্থক্য বড় নয়, অভিন্ন ঘনত্ব, ঘন কাঠামো এবং উচ্চ শক্তি পণ্য, তবে পণ্যটিতে অ্যানিসোট্রপি রয়েছে। এটি প্রধানত বৈদ্যুতিক কাঠকয়লা পণ্য এবং বিশেষ গ্রাফাইট তৈরির জন্য ব্যবহৃত হয়। এক্সট্রুশন ছাঁচনির্মাণের সাথে তুলনা করে, বিশেষ গ্রাফাইটের উত্পাদনে ডাই প্রেসিং আরও ব্যাপকভাবে ব্যবহৃত হয়।

3. আইসোস্ট্যাটিক ছাঁচনির্মাণ

প্যাসকেলের সূত্রের জন্য আইসোস্ট্যাটিক চাপের নীতি: একটি বদ্ধ পাত্রে মাঝারি (তরল বা গ্যাস) চাপ প্রয়োগ করা হয়, সব দিকে সমানভাবে প্রেরণ করা যেতে পারে, চাপের পৃষ্ঠে এর ভূমিকা ভূপৃষ্ঠের ক্ষেত্রফলের সমানুপাতিক। আইসোস্ট্যাটিক চাপ ছাঁচনির্মাণ প্রযুক্তি হল নমুনাটিকে একটি উচ্চ-চাপের সিলিন্ডারে একটি বন্ধ খামে চাপানো, তরল মাধ্যমের অসংকোচনীয় প্রকৃতি এবং চাপের অভিন্ন স্থানান্তরের প্রকৃতি ব্যবহার করে, নমুনার সমস্ত দিক থেকে অভিন্ন প্রয়োগ করা। চাপ যখন তরল মাধ্যমটি চাপ সিলিন্ডারে প্রবেশ করানো হয়, তখন তরল গতিবিদ্যার নীতি অনুসারে, চাপের আকার সমানভাবে সমস্ত দিকে স্থানান্তরিত হয়। এই সময়ে, উচ্চ-চাপের সিলিন্ডারের নমুনাটি সমস্ত দিক থেকে অভিন্ন চাপের শিকার হয়। ছাঁচনির্মাণ এবং দৃঢ়করণের সময় তাপমাত্রার স্তর অনুসারে, এটি ঠান্ডা আইসোস্ট্যাটিক চাপ, উষ্ণ আইসোস্ট্যাটিক চাপ এবং গরম আইসোস্ট্যাটিক চাপে বিভক্ত। প্রেসিং তাপমাত্রা বাস্তবায়নের কারণে, চাপের মাধ্যম ভিন্ন, এই তিনটি ভিন্ন ধরনের আইসোস্ট্যাটিক প্রেসিং প্রযুক্তি বিভিন্ন সরঞ্জাম এবং খাম ছাঁচ উপকরণ ব্যবহার করে। আইসোস্ট্যাটিক প্রেসিং ছাঁচনির্মাণ বিভিন্ন ধরণের সমজাতীয় পণ্য এবং অ্যানিসোট্রপিক পণ্য তৈরি করতে পারে, এর পণ্যগুলির গঠন অভিন্ন, ঘনত্ব এবং শক্তি বিশেষত বেশি। এটি সাধারণত বিশেষ গ্রাফাইট উৎপাদনের জন্য ব্যবহৃত হয়, বিশেষ করে বড় আকারের বিশেষ গ্রাফাইট পণ্য উৎপাদনের জন্য। বর্তমানে, কার্বন/গ্রাফাইট পদার্থের ছাঁচনির্মাণ প্রক্রিয়াটি মূলত ঠান্ডা আইসোস্ট্যাটিক প্রেসিং এর পরে গরম আইসোস্ট্যাটিক প্রেসিং। গরম আইসোস্ট্যাটিক প্রেসিং ছাঁচনির্মাণ রোস্টিং এবং ঘনত্বের প্রক্রিয়াগুলিকে একত্রিত করে। আইসোস্ট্যাটিক গ্রাফাইটের বিকাশের দিক হল: সিন্টারিং-হট আইসোস্ট্যাটিক প্রেসিং, গরম আইসোস্ট্যাটিক ইমপ্রেগনেশন-রোস্টিং এবং আইসোস্ট্যাটিক গ্রাফাইট তৈরি করতে বাইন্ডারহীন গরম আইসোস্ট্যাটিক প্রেসিং।

সেমিকোরেক্স আইসোস্ট্যাটিক ছাঁচনির্মাণ সহ উচ্চ-মানের আইসোস্ট্যাটিক গ্রাফাইট পণ্য সরবরাহ করে। আপনার যদি কোনো জিজ্ঞাসা থাকে বা অতিরিক্ত বিবরণের প্রয়োজন হয়, তাহলে অনুগ্রহ করে আমাদের সাথে যোগাযোগ করতে দ্বিধা করবেন না।

যোগাযোগের ফোন # +86-13567891907

ইমেইল: sales@semicorex.com